Introduction

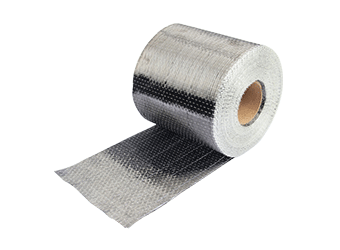

Nouveau type de matériau, le revêtement en PRF a été largement utilisé ces dernières années pour la réparation et le renforcement des structures en béton, en raison de son excellent rapport résistance/poids, de sa résistance à la corrosion et de sa facilité de mise en œuvre. La méthode de renforcement courante consiste à coller le revêtement en PRF sur la surface tendue des poutres et dalles en béton, ou à envelopper les poteaux en béton pour renforcer la structure. Cependant, la résistance au feu des structures en béton armé recouvertes de PRF est très faible. La température ambiante des structures en béton renforcées et réparées avec un revêtement en PRF ne doit pas dépasser 60 °C pendant une longue période. La plupart des adhésifs utilisés pour coller les feuilles de fibre de carbone sont à base d'époxy. Lorsque la température dépasse la température de transition vitreuse (Tg), les adhésifs se décomposent ou se ramollissent, ce qui entraîne une perte de la force de cisaillement entre les fibres et empêche leur flambage. En revanche, en conditions aérobies, lorsque la température dépasse 400 °C, le revêtement en PRF s'oxyde naturellement et la combustion dégage des fumées toxiques. Il a été constaté qu'une structure renforcée en PRFC sans mesures de protection incendie peut difficilement satisfaire aux exigences de résistance au feu. Par conséquent, la mise en place de mesures de protection efficaces pour améliorer la résistance au feu des structures en béton armé enrobées de PRFC est essentielle. Des chercheurs nationaux et internationaux ont mené de nombreuses recherches expérimentales et analyses théoriques sur les mesures de protection incendie et l'amélioration de la résistance au feu des éléments en béton armé en PRFC, et ont obtenu des résultats probants. S'appuyant sur l'analyse de la littérature scientifique nationale et internationale, prenant comme objet de recherche la structure en béton armé en PRFC, cet article compare principalement les matériaux de protection incendie actuellement utilisés dans les structures en béton armé enrobées de PRFC, résume systématiquement les facteurs affectant sa résistance au feu et met en évidence certaines problématiques à étudier.

Comparaison des matériaux de protection incendie existants

La résistance au feu de la structure en béton armé en PRFC étant insuffisante, et principalement utilisée pour le renforcement et la réparation, elle n'est pas un matériau ignifuge. La réglementation exige donc qu'après le renforcement de la structure en béton avec une structure en PRFC, la surface de la structure renforcée et réparée soit protégée. Les matériaux ignifuges et leurs méthodes de traitement doivent être utilisés pour obtenir les niveaux de protection incendie requis des bâtiments après renforcement. Lorsque les structures renforcées sont soumises à des environnements spécifiques, des matériaux de protection efficaces doivent être sélectionnés en fonction des circonstances. Actuellement, les principaux matériaux de protection incendie utilisés dans les structures en béton armé recouvertes de PRFC sont : les revêtements ignifuges épais, les revêtements ignifuges ultra-minces, les panneaux de protection incendie et le mortier de ciment ordinaire.

(1) Revêtements ignifuges épais : Le mécanisme des revêtements ignifuges épais consiste à empêcher et à absorber la chaleur du feu vers la surface du substrat en exploitant la bonne isolation thermique des matériaux isolants à haute efficacité inhérents aux revêtements et l'effet d'absorption thermique des additifs, afin d'abaisser la température critique du substrat. Les revêtements ignifuges épais présentent non seulement des avantages évidents en matière de résistance au feu, mais aussi des caractéristiques de porosité, de faible coût et de bonne résistance aux intempéries. Une poutre de protection revêtue d'un revêtement ignifuge de 40 mm d'épaisseur a été utilisée pour les essais de résistance au feu. La température de surface du PRFC était d'environ 225 °C après 2 heures d'incendie, et la limite de résistance au feu de l'échantillon était de 125 min, ce qui dépassait la limite de résistance au feu de première classe requise par le Code de protection contre l'incendie en conception architecturale (GB 16-87) pour 2,0 H. Cela démontre que cette méthode offre une meilleure prévention des incendies. Les revêtements épais sont sujets au retrait et à la fissuration en raison de leur épaisseur ; l'épaisseur de chaque revêtement ne doit donc pas dépasser 10 mm, et les revêtements doivent être fixés avec un treillis métallique et des boulons à expansion.

(2) Revêtements ignifuges ultra-minces : une grande quantité de gaz inertes est libérée par décomposition thermique sous l'effet d'un feu à haute température, ce qui réduit la concentration de gaz combustibles et d'oxygène dans l'air et ralentit, voire supprime, la combustion. De plus, lors de la cuisson, le revêtement se dilate et mousse, formant une couche de mousse carbonisée poreuse et légère, empêchant efficacement le transfert de chaleur vers le substrat. Des expériences ont montré que les poutres renforcées par des revêtements ignifuges ultra-minces pour la protection contre l'incendie présentaient initialement des fissures plus larges, puis que, avec l'augmentation de l'épaisseur de la mousse, ces fissures se comblaient progressivement. Comparativement, la résistance au feu d'un revêtement ignifuge ultra-mince est inférieure à celle d'un revêtement ignifuge épais. Afin d'améliorer l'adhérence entre les revêtements et le revêtement en PRFC, une petite quantité de sable de quartz doit être pulvérisée à l'extérieur, en plus du treillis métallique entre les revêtements et le revêtement en PRFC. (3) Panneau ignifuge : généralement composé d'un matériau inorganique, auquel sont ajoutés divers matériaux modifiés après un certain processus. Ce type de panneau conserve une certaine résistance au feu et présente une bonne stabilité dimensionnelle et une bonne isolation incendie. Un panneau ignifuge en silicate de calcium de 40 mm d'épaisseur a été utilisé comme couche de protection selon la courbe de chauffage standard IS0834 pendant 122 minutes, avec une déflexion finale de 143,6 mm. Conformément à la méthode d'essai de résistance au feu des éléments de construction, le critère de détermination de la limite de résistance au feu des éprouvettes est l'effondrement des éprouvettes ou une déflexion maximale supérieure à L/20 pendant l'essai, L étant la portée au feu des éprouvettes, exprimée en mm. La portée au feu réelle de la poutre est de 4 m et la déflexion maximale est de 200 mm. Par conséquent, le panneau coupe-feu offre une meilleure protection incendie.

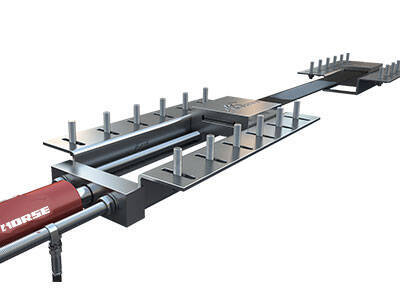

(4) Mortier de ciment : projeté ou peint manuellement, le mortier de ciment est appliqué sur la surface des éléments de renforcement. Le mortier de ciment n'est pas un matériau ignifuge. Il est suggéré d'utiliser du mortier de ciment ordinaire comme protection ignifuge pour le renforcement des poutres en béton, en cas de faible limite de résistance au feu. Afin d'éviter un décollement prématuré de l'enveloppe en PRFC, un treillis métallique en U doit être placé entre le mortier de ciment et l'enveloppe en PRFC, et des vis d'expansion doivent être placées en haut de la poutre, de chaque côté, pour renforcer le treillis métallique.

Principaux facteurs affectant la résistance au feu

Selon la littérature existante, les facteurs affectant la résistance au feu des poutres en béton armé avec enveloppe en PRFC sont : l'épaisseur de l'enrobage en béton, le rapport de charge, l'armature de l'enveloppe en PRFC, l'épaisseur du revêtement, le rapport portée/hauteur et la performance thermique des matériaux ignifuges.