Réparation de fissures dans le béton

Utilisation de tissu en fibre de carbone et d'injection de fissures époxy

Réparation de fissures dans le béton avec un tissu en fibre de carbone

Le tissu en fibre de carbone (CFRP) est une nouvelle technologie de renforcement au cours des dix dernières années. Il présente les caractéristiques d'une résistance à la traction élevée, d'un module d'élasticité élevé, d'un poids léger, d'une épaisseur fine, d'une bonne résistance à la corrosion et d'une utilisation facile. La technologie de renforcement en fibre de carbone consiste à utiliser des matériaux en résine pour lier la fibre de carbone à la surface des structures ou des composants, de sorte que la fibre de carbone et le béton forment un tout composite, grâce à sa coopération avec la structure ou les composants, améliorant la capacité portante en flexion et en cisaillement des composants structurels. Afin d'atteindre l'objectif de renforcement et de renforcement des composants structurels et d'amélioration des performances mécaniques. La technologie de renforcement présente les caractéristiques d'une construction pratique, d'une large utilisation, de l'absence de changement de forme et de poids de la structure, et présente une grande valeur de recherche et de vulgarisation et un potentiel de marché.

1 Présentation du projet

Lors de la construction d'un bâtiment de dortoir, une légère fissure traversante a été trouvée au bas et sur le côté d'une poutre de cadre d'une portée de 6 m. La largeur de la fissure était d'environ 0,2 mm. Afin de garantir la sécurité structurelle, grâce à l'analyse et à la comparaison des unités de construction, de supervision, de conception et de construction, la méthode de renforcement CFRP est finalement utilisée pour renforcer la poutre de cadre.

2 Schéma de renforcement

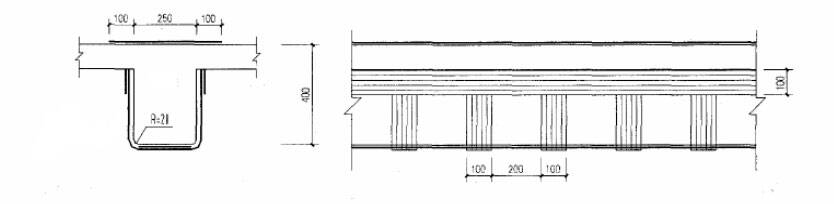

Avant la construction, le matériau empilé sur la partie de la poutre de cadre est retiré pour minimiser la charge agissant sur la poutre de cadre pendant la construction du renforcement, puis les fissures sont traitées et enfin le renforcement en fibre de carbone est réalisé. Traitement des fissures : largeur de fissure inférieure à 0,2 mm, avec scellement de surface à la brosse en résine époxy ; fissures supérieures à 0,2 mm avec réparation par injection de fissures. Renforcement en fibre de carbone : Tout d'abord, une large bande de tissu en fibre de carbone de la même largeur est collée sur le bas de la poutre, puis un cerceau en « U » en tissu de fibre de carbone de 100 mm de large est collé à une distance de 200 mm. Une feuille de CFRP de 100 mm de large a été collée des deux côtés de la poutre pour renforcer le cerceau en forme de U. Enfin, une feuille de CFRP a été collée sur la surface de la poutre avec une largeur de 250+2*100=450mm, comme indiqué sur la Fig. 1.

3 Injection d'époxy pour la réparation des fissures

Dans ce projet, la technologie de construction automatique de joints à basse pression en résine époxy est adoptée pour réparer et renforcer les microfissures de la poutre du cadre. Le processus utilise le principe poreux du béton et la pression produite par le rétrécissement du film de caoutchouc élastique sur la base d'injection de caoutchouc pour presser la résine époxy avec une grande fluidité dans la fissure et pénétrer dans la profondeur de la fissure, de manière à récupérer le béton.

4 Renforcement en fibre de carbone

Étapes de construction : traitement de surface, application de la colle d'apprêt, réparation, nivellement, collage du tissu en fibre de carbone, durcissement et test.

4.1 Traitement de surface

(1) Meulage du bas et des deux côtés de l'ensemble de la poutre du cadre avec une meuleuse, élimination de la saleté, de la boue flottante et de la structure lâche de la couche de surface en béton, révélation de la structure compacte et lissage de la surface.

(2) Meulage des coins des composants en arcs de cercle avec un rayon d'arc d'au moins 20 mm.

(3) Nettoyez la poussière et les divers éléments sur la surface avec un souffleur et lavez-les avec de l'eau et de l'alcool. La procédure de travail suivante ne peut être effectuée qu'une fois la surface du béton complètement sèche.

4.2 Application de l'apprêt

(1) L'agent principal et l'agent de durcissement de la résine sous-jacente sont pesés avec précision selon la proportion prescrite, puis placés dans le récipient spécial. L'agent principal est d'abord pesé, puis l'accélérateur de durcissement est ajouté, agité uniformément, puis l'agent de durcissement est ajouté après 1 à 3 minutes et agité uniformément avec l'agitateur ; la quantité de mélange doit être utilisée dans le temps de service (environ 30 à 40 minutes).

(2) La résine inférieure est uniformément enduite sur la surface du béton avec une brosse à rouleau spéciale, et la construction du processus suivant ne peut être effectuée qu'une fois que la surface de la résine est touchée et séchée (la surface de la résine se solidifie et durcit).

(3) La résine sous-jacente fait référence au séchage ou au durcissement par contact, la surface de la partie convexe (semblable à une goutte de rosée) pour utiliser un chiffon abrasif ou un niveau de rectifieuse.

4.3 Nivellement des patchs

(1) Préparation du mastic époxy : agent principal du mastic, accélérateur de durcissement, agent de durcissement conformément à la proportion prescrite, pesé avec précision dans le récipient, ajout de séquence avec les exigences de construction de la résine inférieure, agité uniformément avec un mélangeur ; une quantité de mélange doit être utilisée dans le temps d'utilisation (environ 40 à 50 minutes).

(2) la surface concave du composant est remplie de mastic époxy et la surface est lisse et lisse sans aucun coin. Le coin doit également être réparé en un arc de cercle lisse avec un rayon d'au moins 20 mm.

(3) la surface du mastic est rayée et rayée, et le papier de verre est utilisé pour le meulage et le nivellement.

4.4 pâte de tissu en fibre de carbone

(1) Le tissu en fibre de carbone doit être coupé selon la dimension de conception du renfort. Le tissu en fibre de carbone doit être coupé dans la même direction que la partie de liaison. La coupe oblique du tissu en fibre de carbone doit être interdite et le tréfilage doit être évité. Le tissu en fibre de carbone après la coupe doit être enroulé pour éviter les plis et les courbures.

(2) L'agent principal et l'agent de durcissement de la résine imprégnée sont pesés avec précision selon la proportion prescrite et sont mélangés uniformément dans un mélangeur pour être chargés dans un récipient. Une quantité harmonique doit être utilisée dans le temps disponible (environ 50 à 60 minutes).

(3) Essuyez à nouveau la surface du béton avant de coller la fibre de carbone. Après avoir confirmé qu'il n'y a pas de poussière sur la surface, appliquez la résine époxy uniformément sur l'endroit à coller. Lors du brossage de la résine, il faut respecter les exigences « stables, précises et uniformes », c'est-à-dire : stable, force de brossage modérée, autant que possible ne coule pas et ne tombe pas ; précis, précis dans le brossage du site de pâte, brossage et aucune ligne de contrôle ; uniforme, épaisseur uniforme dans la portée du brossage.

(4) Collage du tissu en fibre de carbone, identique à « stable, précis, uniforme », pour obtenir une résistance modérée, de sorte que le tissu en fibre de carbone ne se froisse pas, ne se plie pas, s'étend en douceur. Lors du roulage du tissu en fibre de carbone, il doit être roulé plusieurs fois d'un bout à l'autre avec un tambour spécial pour extruder les bulles. Il n'est pas approprié de rouler et de frotter à plusieurs reprises dans une partie. Pendant le roulage, la résine imprégnée doit imprégner suffisamment le tissu en fibre de carbone pour atteindre la saturation. Lorsque la feuille de fibre de carbone doit être rodée, la longueur de rodage doit être supérieure à 100 mm et la qualité d'infiltration de résine de la partie de rodage doit être garantie.

(5) lors du collage sur la surface du tissu en fibre de carbone, la couche suivante doit être collée sur la surface du tissu en fibre de carbone. Si plus de 40 minutes, il faut attendre 12 heures, puis brosser le liant pour coller la couche suivante.

4.5 Le tissu en fibre de carbone doit être conservé après le durcissement, la période de durcissement (en particulier la période de durcissement initiale) doit être strictement garantie pour ne pas être interférée et entrer en collision, la période de durcissement est d'environ 1 semaine.

4.6 les critères d'inspection et d'acceptation de la qualité de construction sont les suivants :

(1) par rapport aux exigences de conception, l'écart admissible de la ligne centrale est inférieur à 10 mm.

(2) la quantité de pâte de fibre de carbone doit être importante.

(3) qualité de collage : A. lorsque la surface d'un seul tambour vide est inférieure à 1000 mm2, il est réparé par remplissage de colle ; lorsque la surface d'un seul tambour vide est supérieure à 1000 mm2, il est réparé par découpe ; B.

le rapport entre la somme de la surface du tambour vide et la surface de collage totale doit être inférieur à 5 %.

(4) Lorsque la qualité de collage ne répond pas aux exigences et doit être coupée et réparée, le tissu en fibre de carbone de la partie du tambour vide doit être coupé le long du bord du tambour vide, et le même matériau en fibre de carbone avec chaque côté s'étendant sur 100 mm jusqu'au bord extérieur doit être utilisé pour subventionner la position d'origine avec le même adhésif.

5 points d'attention dans la construction

(1) Contrairement à l'agent de solidification de la résine adhésive imprégnée, l'agent de solidification de l'apprêt et du mastic doit être strictement distingué de celui de la résine adhésive imprégnée.

(2) Si l'agent de durcissement contient des peroxydes organiques, les produits à base de fer et de cuivre doivent être évités et des récipients en verre, en aluminium et en acier inoxydable doivent être utilisés.

(3) le dosage de la résine, de l'agent de durcissement et de l'accélérateur de durcissement doit utiliser une jauge, et la précision de la jauge est de + 1 g. La séquence de mélange est la suivante : mesurer d'abord la résine, puis ajouter l'accélérateur de durcissement en remuant pendant 1 à 3 minutes, puis ajouter l'agent de durcissement en remuant pendant 1 à 3 minutes. Il est interdit de mélanger l'agent de durcissement et l'accélérateur de durcissement simultanément.

(4) La quantité de résine mélangée doit être utilisée dans le temps d'utilisation, en particulier dans la construction de résine d'imprégnation et de collage, la quantité de mélange doit être déterminée après avoir pris en compte le temps de construction. Après avoir mélangé l'agent principal et l'agent de durcissement, le temps d'utilisation doit être strictement respecté et si la résine coagule, l'utilisation doit être immédiatement arrêtée. Dès que le temps de prise de la résine dépasse, elle subira une solidification rapide et ne pourra plus être utilisée. Afin de garantir la qualité de la construction, le temps de service de la résine doit être contrôlé pour être environ 10 minutes plus court que le temps de prise.

(5) Vérifiez soigneusement la douceur de la surface de liaison avant de coller les fibres de carbone, sinon, un meulage doit être effectué pour maintenir la douceur du béton à moins de 1 mm. Étant donné que le PRFC ne peut produire un bon effet de renforcement que s'il est en contact étroit avec la surface du béton armé, des saillies pointues ou des coins ondulés sur la surface du béton peuvent endommager le PRFC et réduire sa résistance.

(6) Le tissu en fibre de carbone doit être enroulé en petits rouleaux après la coupe, afin d'éviter les plis. Lors du stockage du tissu en fibre, évitez la lumière directe du soleil et la pluie, la poussière et d'autres attaques. Les feuilles de fibre de carbone ne doivent pas être extrudées pendant le transport et le stockage, afin d'éviter d'endommager la fibre de carbone. Le matériau de cimentation doit être stocké dans un endroit frais et hermétique.

(7) La fibre de carbone étant un matériau conducteur, le tissu en fibre de carbone doit être éloigné des équipements électriques et de l'alimentation électrique pendant la construction, ou prendre des mesures de protection correspondantes ;

(8) la préparation des liants doit être effectuée à l'intérieur, et l'environnement d'exploitation et le chantier doivent être bien ventilés.

(9) les ouvriers du bâtiment doivent porter des masques et des gants de protection et porter des vêtements de travail conformément à la réglementation.

(10) toutes sortes de matériaux cohésifs ne doivent pas polluer la source d'eau vive. Les déchets ne doivent pas être déversés dans les égouts et doivent être traités de manière centralisée conformément aux exigences de protection de l'environnement.

6 Résumé

La poutre de cadre endommagée est réparée par la technologie de renforcement en fibre de carbone et la surface est peinte et peinte conformément aux exigences de conception normales. Jusqu'à présent, il n'y a pas de phénomène anormal dans une utilisation normale.

La technologie de renforcement en fibre de carbone présente les caractéristiques d'un fonctionnement simple, d'une construction rapide, n'utilisant que de petits outils électriques dans la construction, et la vitesse de construction est rapide, la période de construction est courte, n'augmente pas le volume et le poids de la structure, ne change pas la forme de la structure après le renforcement et n'affecte pas la décoration de surface de la structure. Par rapport à la méthode de renforcement traditionnelle, elle présente des avantages évidents. Avec l'approfondissement de la recherche scientifique, l'accumulation d'expérience pratique en ingénierie et l'exploration et le développement plus poussés de nouveaux domaines d'application, cette technologie sera plus mature et parfaite, et l'application de cette technologie montrera également une perspective plus large.